SENSOR T.P.S. (Throttle Position Sensor)

Este sensor está

situado sobre la mariposa, y en algunos

casos del sistema monopunto esta en el cuerpo

(el cuerpo de la mariposa es llamado también como unidad central de inyección).

Su función

radica en registrar la posición de la mariposa enviando la información hacia la

unidad de control. El tipo de sensor de mariposa más extendido en su uso es el

denominado potenciómetro. Consiste en

una resistencia variable lineal alimentada con una tensión de 5 volts que varía

la resistencia proporcionalmente con respecto al efecto causado por esa señal.

Si no ejercemos ninguna acción sobre la

mariposa entonces la señal estaría en 0 volts, con una acción total sobre ésta

la señal será del máximo de la tensión, por ejemplo 4.6 volts, con una

aceleración media la tensión sería proporcional con respecto a la máxima, es

decir 2.3 volts.

Generalmente tiene 3 terminales de

conexión, o 4 cables si incluyen un switch destinado a la marcha lenta. Si

tienen 3 cables el cursor recorre la pista pudiéndose conocer según la tensión

dicha la posición del cursor. Si posee

switch para marcha lenta (4 terminales) el cuarto cable va conectado a masa

cuando es detectada la mariposa en el rango de archa lenta, que depende según

el fabricante y modelo (por ejemplo General Motors y Bosch acostumbran situar

este rango en 0.50 +/- 0.05 volts.

Control

de voltaje mínimo. Uno de los controles que podemos

realizar es la medición de voltaje mínimo. Para esto con el sistema en contacto

utilizamos un tester haciendo masa con el negativo del tester a la carrocería y

conectando el positivo al cable de señal.

MARIPOSA CERRADA “0” (0 VOLT).[1]

UBICACIÓN

Control de voltaje máximo.

Se realiza con el sistema en contacto y acelerador a fondo utilizando un tester

obteniéndose en caso de correcto una tensión en el rango de la tensión de

voltaje máxima según el fabricante, generalmente entre 4 y 4.6 volts. MARIPOSA

ABIERTA “1” (5 VOLT)

Barrido de la pista. El

barrido de la pista se realiza con un tester preferentemente de aguja o con un

osciloscopio debiéndose comprobar que la tensión se mantenga uniforme y sin

ningún tipo de interrupción durante su ascenso. La tensión comienza con el

voltaje mínimo y en su función normal consiste en una suba hasta llegar al

voltaje máximo, valor que depende según el fabricante.

Fallas frecuentes. Un problema causado por un TPS en mal estado

es la pérdida del control de marcha lenta, quedando el motor acelerado o

regulando en un régimen incorrecto. La

causa de esto es una modificación sufrida en la resistencia del TPS por efecto

del calor producido por el motor, produciendo cambios violentos en el voltaje

mínimo y haciendo que la unidad de control no reconozca la marcha lenta

adecuadamente. Esta falla es una de las más comunes en los TPS, y se detecta

mediante el chequeo del barrido

explicado anteriormente.

A continuación

presentamos el procedimiento recomendado, para la prueba de funcionamiento del

TPS. Esta prueba puede realizarse in retirar el sensor del automóvil. El TPS

puede localizarse en cualquier parte del cuerpo de aceleración o carburador.

1.

Realice una inspección visual

al sensor, para ver si existen cables abiertos o dañados o si el conector del

TPS está roto o suelto.

2.

Desconecte el sensor.

3.

Coloque un multímetro digital

en la posición de 20K Ohm, conecte el cable rojo (positivo) en la terminal

central del sensor TPS. Conecte el cable negro (negativo) en cualquiera de las

otras terminales del TPS. Para ver un diagrama de esta conexión de click aquí.

4.

Lentamente gire la palanca o

potenciómetro del TPS hasta el tope. La resistencia deberá incrementar o

disminuir de manera constante, dependiendo en qué terminal del TPS haya

colocado el cable negro del multímetro.

5.

Suelte la palanca o

potenciómetro del TPS lentamente hasta llegar a su posición inicial, esto para

verificar si los valores incrementan o disminuyen de manera constante al

regresar la palanca del TPS a su posición original.

6.

Si el multímetro registra

valores que no son graduales y constantes, como en el paso 4 o 5, el sensor

deberá ser reemplazado.

7.

Conecte el sensor.

8.

En autos con estéreos

codificados, borre códigos de falla de la memoria de la computadora (ECM) con

un escáner, en caso de que el auto no cuente con esta tecnología, podrá hacerlo

borrar códigos desconectando el cable negativo de la batería por un lapso de 10

segundos. [3]

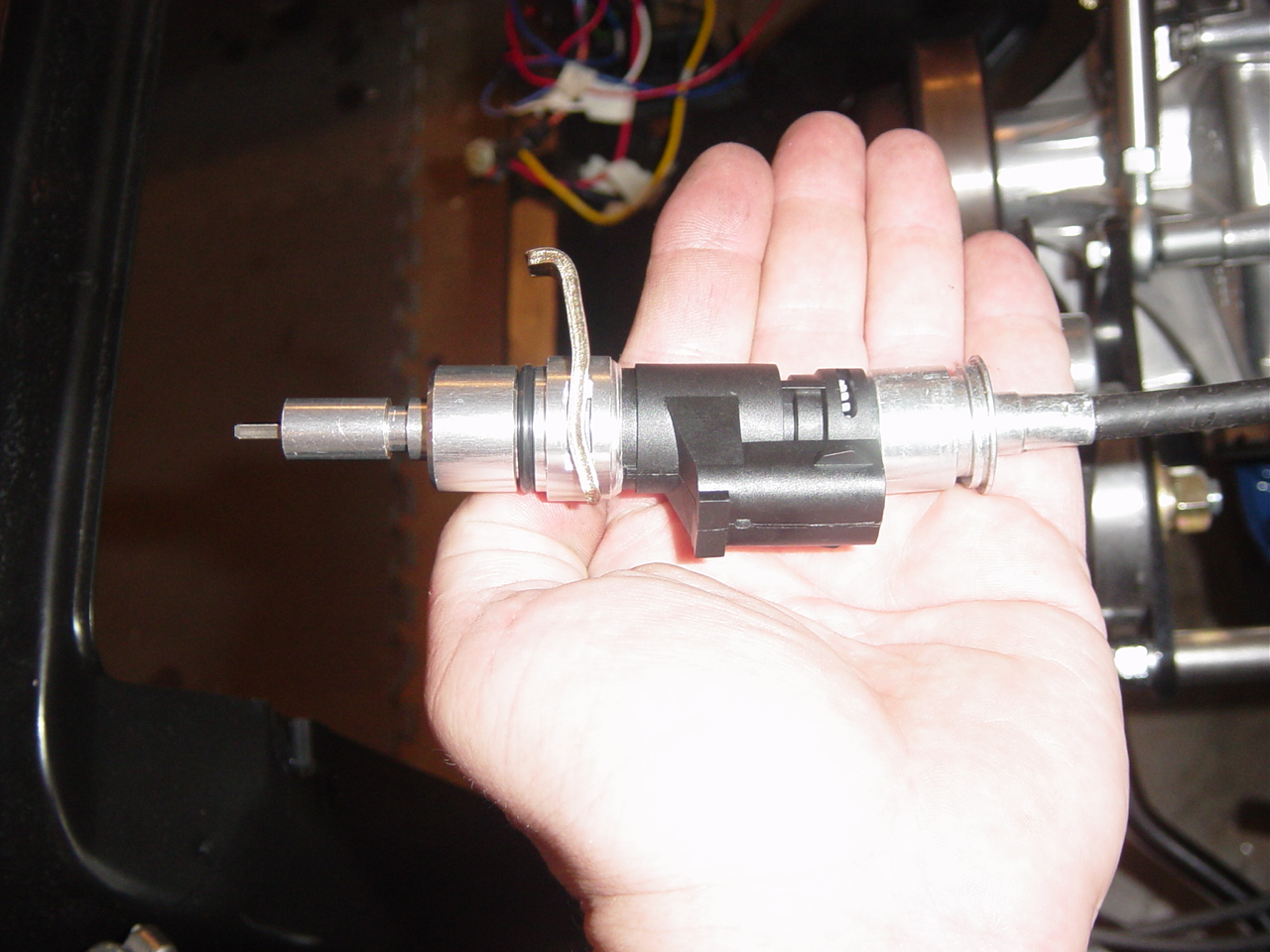

SENSOR DE

VELOCIDAD DEL VEHÍCULO ( VSS )[5]

El sensor de velocidad del

vehículo VSS (Vehicle Speed Sensor) es un captador

magnético, se encuentra montado en el transeje donde iba el cable del

velocímetro. El VSS proporciona una señal de corriente

alterna al ECM la cuál es interpretada como velocidad del vehículo.[6]

Este sensor es un generador de

imán permanente montado en el transeje. Al aumentar la velocidad del vehículo

la frecuencia y el voltaje aumentan, entonces el ECM convierte ese voltaje en

Km/hr, el cual usa para sus cálculos. Los Km/hr pueden leerse con el monitor

OTC.

El VSS se encarga de informarle al

ECM de la velocidad del vehículo para controlar el velocímetro y el odómetro,

el acople del embrague convertidor de torsión (TCC) transmisiones automáticas,

en algunos se utiliza como señal de referencia de velocidad para el control de

crucero y controlar el motoventilador de dos velocidades del radiador.

Tiene en su interior un imán

giratorio que genera una onda senoidal de corriente alterna directamente

proporcional a la velocidad del vehículo. Por cada vuelta del eje genera

8 ciclos, su resistencia debe ser de 190 a 240

Ohmios. Con un voltímetro de corriente alterna se checa el voltaje de

salida estando desconectado y poniendo a girar una de las ruedas motrices a

unas 40 millas por hora. El voltaje deberá ser 3.2 voltios.

Tipos:

· Puede ser del tipo generador de imán permanente.

Genera electricidad de bajo voltaje. (parecido a la bobina captadora del

distribuidor del sistema de encendido).

· Del tipo óptico. Tiene un diodo emisor de luz y una

foto transmisor.

Ubicación:

·

En la transmisión, cable del velocímetro o atrás del

tablero de instrumentos.

·

La señal puede ser una onda o del tipo alterna o

del tipo digital.

Función:

Los voltajes que proporciona este sensor la computadora los interpreta para:

·

La velocidad de la marcha mínima.

·

El embrague del convertidor de torsión.

·

Información para que marque la velocidad , el

tablero eléctrico digital.

·

Para la función del sistema de control de la

velocidad de crucero ( cruise control ).

Síntomas de falla:

·

Marcha mínima variable.

·

Que el convertidor de torsión cierre.

·

Mucho consumo de combustible.

·

Pérdida de la información de los kilómetros

recorridos en un viaje , el kilometraje por galón, todo esto pasa en la

computadora.

·

El control de la velocidad de crucero pueda

funcionar con irregularidad o que no funcione.

ECU (Electronic

Control Unit) – ECM (Electronic Control Module)

El principio de

funcionamiento es similar al de un dispositivo de inyección HDiBosch; la única

diferencia es la existencia de los inyectores de mando por piezo-eléctrico yuna

bomba de alta presión de dos reguladores. Los captadores miden las condiciones

de funcionamiento en cada momento de funcionamiento del motor, luego comunican

estos datos (señales eléctricas) directamente, o luego de ser adaptados, al

módulo de control de inyección.

El módulo recibe

estas señales eléctricas provenientes de los captadores, los trata y los

transforma en ordenes o informaciones destinados a los: a) Accionadores

principales: regulador (presión, caudal), inyectores, etc. b)

Accionadores secundarios: electro válvulas de mando, válvulas y mariposa Ej.)

Interfaces con otros sistemas: ABS, ESP, VAN, etc. Este módulo está equipado

con un conjunto de conectores modular de 112 vías.

El módulo posee una

tecnología llamada ³FLASH EPROM´. Esta tecnología permite, en caso de una

evolucione del programa de calibración del módulo, es decir, la actualización

de este ultimo sin desmontarlo. Esta operación es conocida como telecarga, yse

realiza en la memoria del calculador por medio de la herramienta DIAG2000 (PPS),

consiste en integrar las ultimas cartografías o mapas de inyección adaptadas al

par motor.

Este módulo es

compatible con diferentes modelos de vehículos equipados con este mismo

dispositivo de inyección, por lo tanto, para activar funciones especificas a

cada vehículo y del entorno del motor se debe realizar un proceso conocido

como tele codificación.

Funcionamiento del

Modulo de Control Electrónico:

Al explotar las

informaciones recibidas por los diferentes captadores y sondas, el módulo

asegura las siguientes funciones:

Cálculo del caudal:

Proceso de arranque Regulación del régimen de ralentí Regulación inyector a inyector Repartición del caudal: inyección piloto, inyección principal Cartografía de agrado de conducción / voluntad conductor Limitación del

caudal Limitación del régimen Intervenciones externas de caudal.

Dosificación del

Combustible:

Regulación de la

presión del riel Regulación del caudal de carburante comprimido Cálculo

del caudal y del comienzo de inyección piloto, de inyección principal (y post-inyección)

Correcciones dinámicas.

Funciones auxiliares:

Antiarranque

codificado. Reciclaje de los gases de escape (EGR).

Diagnóstico:

Supervisión de los

captadores. Diagnóstico de las salidas de potencia. Control de plausibilidad.

Funciones anexas:

Según el equipo o el

vehículo:

Regulación de velocidad vehículo,- Gestión CCA (emisiones de señales,

difumado de par),- Gestión del aire acondicionado,- Gestión del Pre / Pos calentamiento,-

Mando de los motoventiladores e indicador luminoso de alerta de la temperatura del motor (a través de la BSI)-

Calentamiento adicional del agua del circuito de refrigeración- Información

cuentarrevoluciones hacia el combinado- Información consumo hacia el ordenador

de a bordo

Alimentación del

módulo:

Como manera de

proteger este elemento componente, antes de desmontar el Emes obligatorio

desconectar la batería. El ECM de inyección se alimenta: Directamente por la

batería con un positivo permanente.

BIBLIOGRAFIA

[1] Texto Tomado de www.mecanicafacil.info/mecanica.php?id=sensorTps

[2] Monaje de TPS en Motor Tomado

de http://1.bp.blogspot.com/_mt7AUOhyKt0/TOvflWbNkAI/AAAAAAAAAA4/XlCWHzQTsu0/s1600/tps_plug.jpg

[4] Sensor TPS Foto tomada de http://www.mpatv.com/wp-content/uploads/2009/06/tps_sensor_close_up_11.jpg

[10] Codigo de Falla 241

Sensor VSSV tomado de http://es.scribd.com/doc/71945914/18/Circuito-del-Sensor-de-Velocidad-del-Vehiculo

[11] Código de Falla 242 Sensor VSSV tomado de http://es.scribd.com/doc/71945914/18/Circuito-del-Sensor-de-Velocidad-del-Vehiculo

[14] Fallas de ECM Diagrama tomado de http://es.scribd.com/doc/50122489/12/Modulo-de-Control-Electronico-ECM

de mucho valor

ResponderEliminarde mucho valor

ResponderEliminarMuy buena informacion!!

ResponderEliminarMuy bien

ResponderEliminarMuy útil toda esta información gracias

ResponderEliminar